Jak zoptymalizować pracownię CNC aby zwiększyć efektywność produkcji i obniżyć koszty?

Jak zoptymalizować pracownię CNC, aby zwiększyć efektywność produkcji?

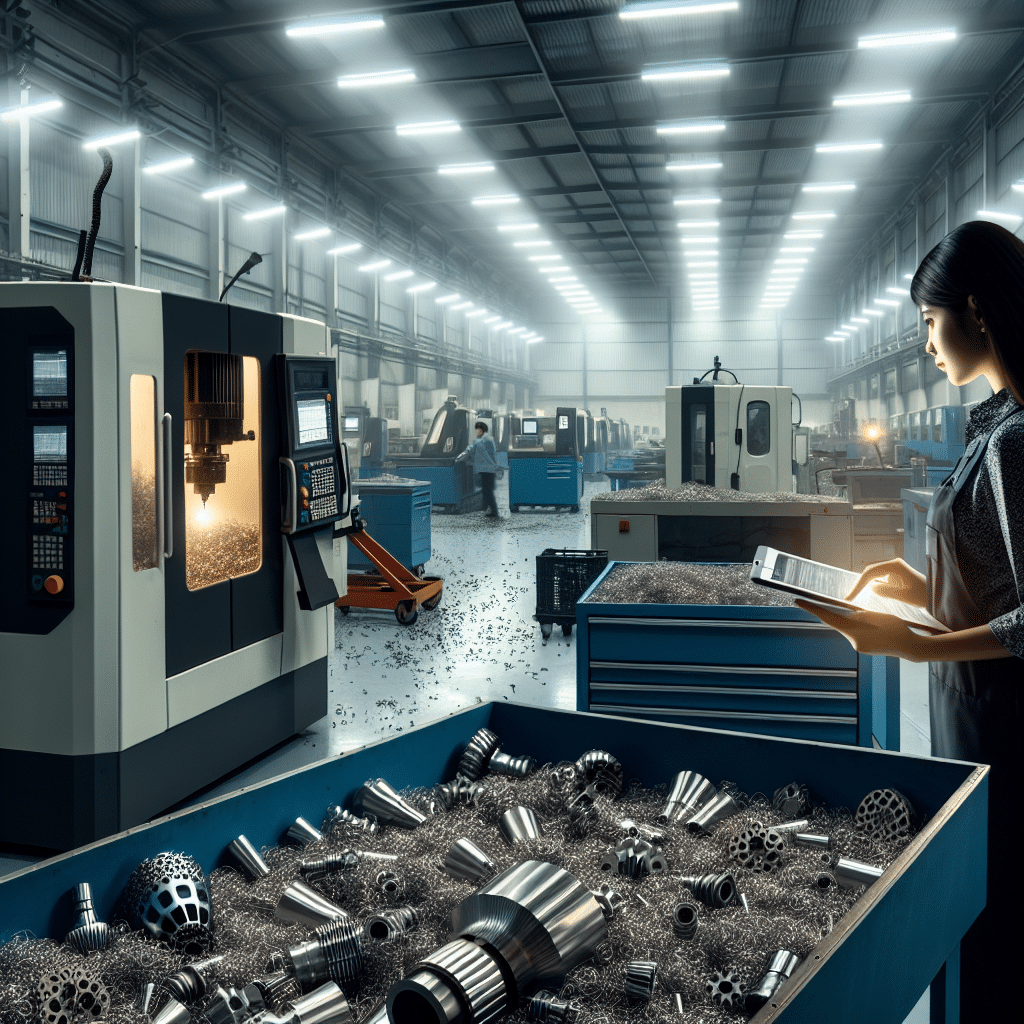

Zoptymalizowanie pracowni CNC w celu poprawy efektywności produkcji wymaga wprowadzenia zarówno nowoczesnych technologii, jak i usprawnień organizacyjnych. Według raportu przygotowanego przez Międzynarodowe Centrum Automatyzacji w 2022 roku, aż 47% zakładów przemysłowych osiągnęło wzrost wydajności dzięki inwestycji w systemy monitorowania maszyn w czasie rzeczywistym (ang. Real-Time Machine Monitoring). Takie rozwiązania pozwalają na bieżąco śledzić dane związane z obciążeniem maszyn, parametrami produkcji oraz czasami przestojów. Co więcej, wdrożenie oprogramowania do planowania pracy maszyn (np. MES – Manufacturing Execution System) umożliwia lepsze zarządzanie zasobami. Z automatyzacją warto też połączyć regularne szkolenia pracowników – badania przeprowadzone przez Human Factors and Ergonomics Society w 2021 roku pokazały, że dobrze wyszkolona kadra może skrócić czas konfiguracji maszyn CNC o 20%. Kluczowymi elementami optymalizacji są również odpowiednia konserwacja maszyn i analiza wydajności narzędzi skrawających. Na przykład, zastąpienie tradycyjnych systemów chłodzenia nowoczesnymi rozwiązaniami minimalizującymi użycie płynów może wydłużyć żywotność narzędzi o nawet 30%, co przekłada się na mniejsze koszty operacyjne. Ponadto, warto przeprowadzić audyt ergonomii stanowisk pracy, by zminimalizować ryzyko błędów operatorów – według danych European Agency for Safety and Health at Work, dobrze zorganizowane stanowisko może zmniejszyć liczbę błędów o 15%. Wprowadzenie takich rozwiązań nie tylko poprawia wydajność, ale również przyczynia się do obniżania kosztów operacyjnych, co w perspektywie długoterminowej przynosi znaczące oszczędności.

Co to jest automatyzacja w pracowni CNC i jakie ma znaczenie?

Automatyzacja w pracowni CNC to wdrożenie zaawansowanych technologii, które zastępują lub wspierają ludzką pracę w procesach obróbki materiałów, zwiększając wydajność oraz obniżając ryzyko błędów. Dzięki automatyzacji można skrócić czas realizacji zleceń nawet o 30-50%, co wynika z eliminacji przestojów oraz precyzyjniejszego zarządzania cyklami produkcyjnymi. Co więcej, według raportu Międzynarodowej Federacji Robotyki (IFR) z 2022 r., firmy stosujące automatyzację redukują koszty operacyjne nawet o 15-20%, co czyni to rozwiązanie nie tylko efektywnym, ale także ekonomicznie korzystnym. Automatyzacja obejmuje m.in. zintegrowanie robotów załadunkowych, oprogramowania do monitoringu maszyn, a także sensoryki umożliwiającej diagnostykę w czasie rzeczywistym. Przykładowo, wykorzystanie systemów MES (Manufacturing Execution System) pozwala na bieżąco analizować dane dotyczące efektywności produkcji, co pomaga podejmować decyzje zwiększające optymalizację. Kluczowe znaczenie automatyzacji w pracowniach CNC polega również na zwiększeniu bezpieczeństwa – systemy te mogą automatycznie wykryć przeciążenia maszyn i zapobiec uszkodzeniom sprzętu lub awariom. Wprowadzenie zaawansowanych technologii, takich jak sztuczna inteligencja, otwiera dodatkowe możliwości predykcyjnego planowania prac. To nie tylko szansa na modernizację, ale także krok ku zwiększeniu konkurencyjności na rynku globalnym.

Jakie zmiany w układzie stanowisk pracy zwiększają wydajność w pracowni CNC?

Optymalizacja układu stanowisk pracy w pracowni CNC może znacząco wpłynąć na wydajność produkcji, a także obniżyć koszty operacyjne poprzez lepsze zarządzanie przestrzenią i skrócenie czasu wykonywania poszczególnych procesów. Według danych opublikowanych w raporcie Instytutu Fraunhofera ds. Produkcji z 2023 roku, odpowiednie rozmieszczenie maszyn i narzędzi może zwiększyć efektywność nawet o 25%. Kluczowym krokiem jest zastosowanie zasad przepływu pracy inspirowanych metodologią Lean Manufacturing. Na przykład, ustawienie maszyn w kształcie litery U lub w strukturze typu „flow line” minimalizuje czas transportu półproduktów między kolejnymi etapami obróbki. Co więcej, umieszczenie magazynów narzędzi tuż obok stanowisk CNC może skrócić czas wymiany narzędzi o 15-20%. Symulacje przestrzenne dostępne w nowoczesnych programach takich jak AutoCAD czy SolidWorks pozwalają lepiej zaplanować układ, eliminując potencjalne kolizje lub wąskie gardła logistyczne. Jeden z case study z Niemiec wskazał, że wprowadzenie stref roboczych oznaczonych według typu pracy (np. frezowanie, toczenie) obniżyło liczbę błędów o 18%, co przełożyło się na dłuższą żywotność narzędzi i maszyn. Kluczem do sukcesu jest również ciągła analiza wskaźników takich jak OEE (Overall Equipment Effectiveness), które pomagają zidentyfikować obszary wymagające ulepszeń. Dobry układ stanowisk pracy to fundament poprawy zarówno efektywności, jak i komfortu pracy operatorów maszyn CNC.

Dlaczego monitorowanie i analiza danych produkcyjnych są kluczowe w pracowni CNC?

Optymalizacja pracowni CNC staje się coraz bardziej zaawansowana dzięki zastosowaniu monitorowania i analizy danych produkcyjnych. To podejście pozwala na identyfikowanie wąskich gardeł, minimalizowanie przestojów i poprawę wydajności procesów. Według raportu McKinsey z 2022 roku, firmy wykorzystujące technologie oparte na danych osiągają nawet o 20% wyższą produktywność w porównaniu do tych, które ich nie wdrażają. Codzienna analiza pracy maszyn CNC, takich jak zużycie narzędzi czy liczba wyprodukowanych detali, pozwala na szybsze wykrycie problemów i lepsze zarządzanie zasobami. Ważnym elementem jest także integracja danych z systemami MES (Manufacturing Execution System), co umożliwia szczegółowe śledzenie cykli produkcyjnych. Przykładem może być monitorowanie temperatury wrzeciona CNC – jeśli jest zbyt wysoka, może to wskazywać na konieczność regulacji parametrów pracy, by uniknąć awarii. Co więcej, firmy stosujące zaawansowane rozwiązania analityczne deklarują w badaniu Deloitte z 2023 roku redukcję kosztów utrzymania maszyn o 15-25%. W efekcie, monitorowanie i analiza danych przekształca zwykłą pracownię CNC w zautomatyzowaną jednostkę produkcyjną, która działa efektywnie i z przewidywalnymi kosztami.

Jak skutecznie szkolić pracowników w pracowni CNC, aby osiągnąć lepsze wyniki?

Aby skutecznie szkolić pracowników w pracowni CNC i osiągnąć lepsze wyniki, warto skupić się na kilku kluczowych aspektach, które optymalizują procesy produkcyjne oraz minimalizują błędy. Jednym z fundamentów efektywności jest wprowadzenie regularnych szkoleń praktycznych, gdzie pracownicy mogą uczyć się obsługi maszyn CNC na rzeczywistych przykładach. Według raportu Instytutu Technologii Produkcji z 2022 roku, organizacje, które przeznaczają minimum 20% czasu szkoleniowego na sesje praktyczne, notują średnio o 15% wyższą produktywność. Kluczowe jest także wdrożenie nowoczesnych metod edukacyjnych, takich jak szkolenia VR, które symulują pracę na zaawansowanych maszynach bez ryzyka zniszczeń sprzętu. Oprócz tego, tworzenie spersonalizowanych materiałów edukacyjnych, dopasowanych do poziomu zaawansowania każdego uczestnika, pozwala lepiej dostosować naukę do ich potrzeb. Co więcej, certyfikaty zgodne z europejskimi normami, takimi jak ISO 9001, mogą również dodać dodatkowej motywacji pracownikom, jednocześnie wzmacniając zaufanie klientów do firmy. Warto pamiętać, że regularny monitoring umiejętności i kompetencji — np. w cyklu co 6 miesięcy — pozwala zidentyfikować obszary wymagające poprawy. Tego rodzaju podejście zmniejsza ryzyko przestojów maszyn nawet o 25%, jak wskazał raport Europejskiego Stowarzyszenia dla Przemysłu. Szczególną uwagę powinniśmy zwrócić także na kwestie bezpieczeństwa, organizując warsztaty omawiające standardy BHP i symulowane sytuacje awaryjne — takie działania nie tylko zwiększają efektywność, ale i bezpieczeństwo w miejscu pracy.

Odkryj, jak usprawnienie procesów w pracowni CNC może przyczynić się do znaczącego wzrostu efektywności produkcji i obniżenia kosztów, klikając w link poniżej, aby zapoznać się z naszymi rozwiązaniami wspierającymi ten proces: https://cmplast.pl/.