Meble z litego drewna producent: mały, jak obniżyć koszty transportu?

Coraz więcej zakładów stolarskich liczy każdy milimetr deski. Każdy odpad to koszt, czas i ślad środowiskowy. Dobra wiadomość. Wiele strat da się ograniczyć prostymi zmianami, bez oprogramowania i długich wdrożeń.

W tym artykule znajdziesz praktyczne sposoby na mniejsze straty w drewnie, opakowaniach i procesie. To podejście sprawdzi się u producenta mebli z litego drewna, niezależnie od skali i stylu produkcji.

Jak producent mebli z litego drewna ograniczy odpady w projekcie?

Najpierw planuje pod detale, a dopiero potem zamawia i tnie materiał.

Odpady najczęściej powstają na styku projektu z produkcją. Warto zacząć od listy elementów i ich realnych wymiarów po obróbce. Następnie dopasować grubości, długości i szerokości tarcicy do tych wymagań. Proste karty produktu z rozbiciem na części ułatwią planowanie pod konkretne szerokości desek, a nie na odwrót. Producent mebli z litego drewna zyskuje wtedy lepszą kontrolę nad zużyciem, terminami i jakością.

Jak zmiany w cięciu drewna mogą zmniejszyć straty materiału?

Wprowadź cięcie gniazdowe i zasadę najdłuższe i najszersze elementy najpierw.

Ścinki rosną, gdy tnie się „po kolei”. Proste reguły mocno to ograniczą:

- Układaj listy rozkroju pod konkretne szerokości desek i realną szerokość rzazu.

- Zaczynaj od elementów najdłuższych i najszerszych, krótsze docinaj z resztek.

- Grupuj części o tej samej grubości i szerokości. Ogranicz zmiany ustawień.

- Stosuj gang-rip przy rozcinaniu wzdłuż. Mniej przejść to mniej odpadu.

- Dobieraj piły o mniejszym rzazie do faz rozkroju wstępnego.

- Używaj defektów kreatywnie. W rustykalnych frontach sęki mogą stać się atutem.

- Odkładaj resztki do biblioteki odpadów z opisem wymiarów. Sięgaj po nie przy drobnych częściach.

Jak wdrożyć lean i usprawnienia bez kodowania w warsztacie?

Postaw na proste narzędzia wizualne i standardy pracy.

Lean nie wymaga aplikacji. Największy efekt dają jasne reguły na hali:

- 5S. Miejsce na wszystko i wszystko na miejscu. Cień narzędzia na tablicy pokazuje braki.

- Tablica zleceń i „takt”. Widać obciążenie, wąskie gardła i zaległości.

- Karty kanban na materiały i okucia. Uzupełniasz, gdy karta wraca do magazynu.

- Checklista ustawień maszyn. Mniej prób, mniej zmarnowanego materiału.

- Przegląd pierwszej sztuki z mierzeniem kluczowych wymiarów. Błędy nie idą w serię.

- Limity pracy w toku. Krótsze serie, mniej ryzyka pomyłek i przeróbek.

- Rejestr odpadu na kartce przy każdej maszynie. Widzisz, gdzie uciekają milimetry.

Jak wykorzystać odpady drewniane do dodatków i elementów wykończenia?

Zamień ścinki w wartościowe komponenty i akcesoria.

Drobne elementy często nie wymagają szerokiej tarcicy. Z odpadów zrobisz:

- Listwy, lamele i wstawki do klejonek.

- Uchwyty, stopki, kliny, łączniki, kołki.

- Zabezpieczenia narożników do wysyłki oraz dystanse.

- Próbki kolorów drewna i tkanin. Wspierają sprzedaż i ograniczają zwroty.

- Małe półki, podstawki, panele dekoracyjne, pufy z drewnianą bazą.

- Elementy do renowacji i serwisu posprzedażowego.

Plan pod takie wykorzystanie warto wpisać w specyfikacje produktów. Dzięki temu ścinki stają się zaplanowaną częścią procesu, a nie przypadkiem.

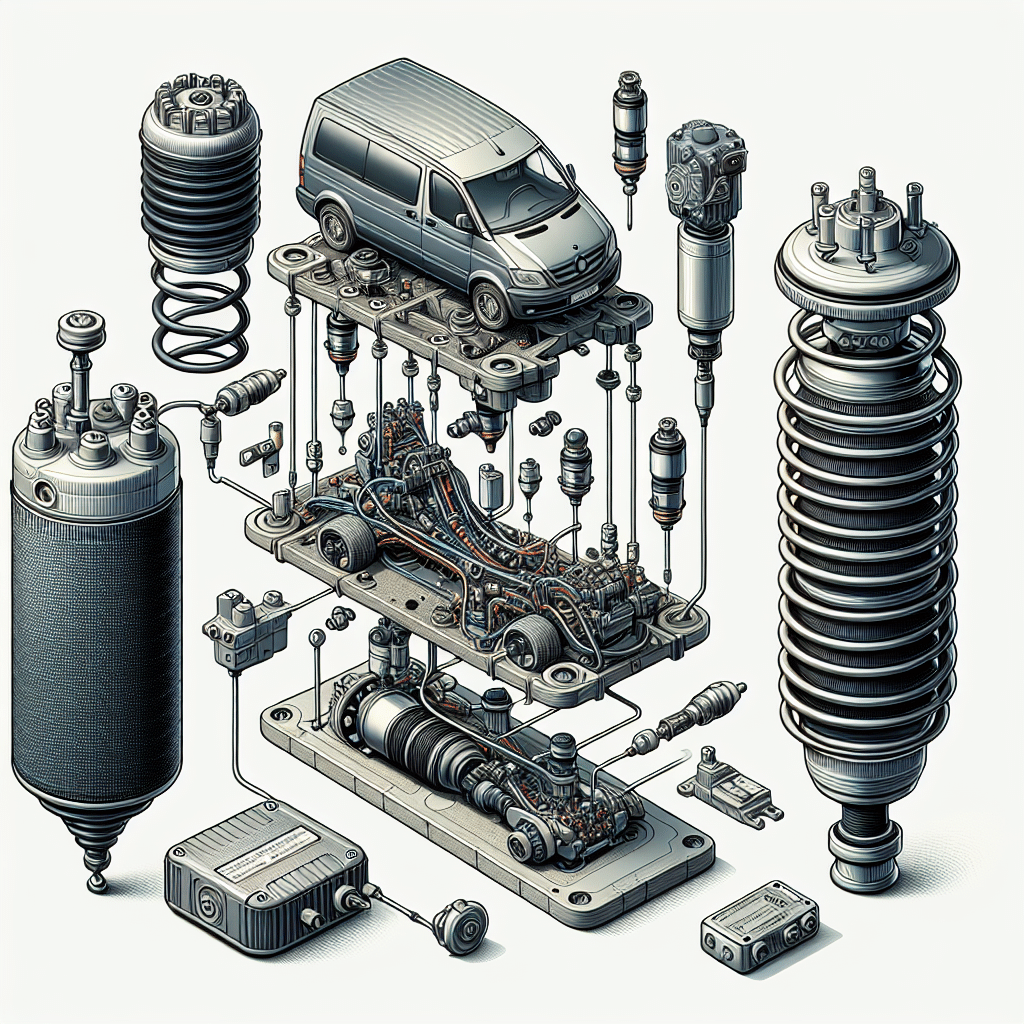

Jak pakować meble z litego drewna, by ograniczyć odpady opakowaniowe?

Projektuj opakowanie pod produkt, stosuj materiały wielokrotnego użytku.

Opakowanie to też materiał i koszt. Ogranicz go, stosując:

- Pudełka dopasowane do wymiarów oraz papierowe wypełnienia zamiast pianek.

- Kartonowe narożniki i wkładki wycinane z odpadów tekturowych.

- Taśmy papierowe i kleje aktywowane wodą zamiast folii.

- Koce transportowe i skrzynie zwrotne przy dostawach B2B.

- Standaryzację wymiarów mebli pod wspólne formy opakowań.

- Instrukcje składania i demontażu, które chronią elementy bez nadmiaru ochrony.

Mniej warstw i lepsze dopasowanie zwykle oznaczają mniej uszkodzeń i reklamacji.

Jak planować produkcję i zamówienia, by uniknąć nadprodukcji?

Pracuj na zamówienie i w krótkich seriach, a standardy trzymaj w stałej dostępności.

Nadprodukcja to najdroższy odpad. Pomaga prosty system:

- Podstawowa oferta w wariantach standardowych. Rzadkie opcje tylko na zlecenie.

- Bufor materiałów dla elementów powtarzalnych, nie dla gotowych mebli.

- Zamówienia materiału po zatwierdzeniu projektu i próbki wybarwień.

- Prosty plan tygodniowy na tablicy. Priorytety, terminy, odpowiedzialni.

- Rewizja prognoz na bazie realnych danych o sprzedaży, nie życzeń.

- Wspólne komponenty między modelami. Jedna listwa, wiele kolekcji.

Jak dobierać gatunki drewna, by zmniejszyć ścinki i straty?

Dopasuj gatunek, klasę i format do funkcji części, nie do całego mebla.

Różne części potrzebują różnych cech. Dzięki temu:

- Do długich blatów i frontów wybieraj stabilniejsze układy słojów. Na przykład ćwierćwałek ogranicza paczenie i odrzuty.

- Mniejsze elementy tnij z węższych desek lub z klejonek z krótszych lameli.

- Gatunki o większej liczbie sęków kieruj do części ukrytych lub dekoracyjnych.

- Wybieraj grubość tarcicy jak najbliżej wymiaru gotowego. Mniej strugania to mniej wiórów.

- Planuj klejonki z lameli o szerokościach dopasowanych do typowych ścinków z rozkroju.

- Uzgodnij z dostawcą mieszankę klas jakości do różnych części. To poprawia wykorzystanie i koszt całkowity.

Takie podejście szczególnie pomaga, gdy producent mebli z litego drewna tworzy kilka stylów, na przykład Japandi, loft lub skandynawski.

Jak szkolić zespół, żeby zmniejszyć odpady i poprawić jakość?

Ucz rozpoznawania wad, pracy standardowej i szybkiej kontroli jakości.

Ludzie ograniczają odpady skuteczniej niż systemy. Dobre praktyki to:

- Szkolenia z doboru materiału do części oraz z czytania rysunków.

- Kontrola wilgotności i aklimatyzacji drewna przed obróbką.

- Pierwsza sztuka i samokontrola wymiarów na każdym stanowisku.

- Przejrzyste instrukcje i szablony do powtarzalnych operacji.

- Proste zasady pracy z wykończeniami. Mniejsze porcje, oznaczanie mieszanek, czyste stanowiska.

- Krótka odprawa na start zmiany. Jeden problem, jedno usprawnienie dziennie.

Szkolenia warto oprzeć o przykłady z własnej produkcji i realne dane o odpadowości. To buduje nawyki i szybką reakcję.

Przejście na myślenie o odpadach już na etapie projektu, cięcia i pakowania daje efekt niemal od razu. To proste kroki, bez kodowania i długich wdrożeń. W łączeniu ekonomii z odpowiedzialnością nie chodzi o wielkie deklaracje, lecz codzienne decyzje w warsztacie.

Zastosuj powyższe kroki u siebie i zainicjuj krótkie warsztaty w zespole, aby w ciągu najbliższych tygodni zauważalnie obniżyć odpady i poprawić marżę.

Chcesz szybko obniżyć odpady i poprawić marżę w warsztacie stolarskim? Sprawdź proste reguły cięcia, planowania i pakowania, dzięki którym w kilka tygodni zauważalnie zmniejszysz ścinki i koszty transportu: https://el-plast.com.pl/.