Jak efektywnie podejść do projektowania maszyn i urządzeń aby spełniały wymagania rynku i zwiększały rentowność?

Jak projektowanie maszyn i urządzeń wpływa na rentowność firmy?

Projektowanie maszyn i urządzeń, które trafnie odpowiadają na dynamicznie zmieniające się potrzeby rynku, jest kluczowym czynnikiem wpływającym na rentowność firmy. Zauważam, że przedsiębiorstwa, które ignorują aktualne trendy rynkowe i specyficzne potrzeby klientów, szybko tracą swoją konkurencyjność. Innowacje technologiczne są wręcz niezbędne, by utrzymać stabilną pozycję na rynku.

Efektywne projektowanie może przynieść znaczące oszczędności w kosztach produkcji. Elastyczność w tworzeniu innowacyjnych rozwiązań technologicznych pozwala na szybkie dostosowanie produktów do zmieniających się wymagań klientów, co bezpośrednio wpływa na atrakcyjność oferty.

Na przykład, wdrożenie nowoczesnych maszyn do pakowania, które redukują zużycie materiałów i zwiększają wydajność, jest konkretnym sposobem na podniesienie rentowności. Innym przykładem jest branża spożywcza, gdzie automatyzacja procesów produkcyjnych dzięki nowym maszynom znacząco obniżyła koszty pracy i zwiększyła skalę produkcji.

Uwzględnianie norm i regulacji, takich jak ISO 9001, ma kluczowe znaczenie. Gwarantuje to, że projektowane rozwiązania spełniają międzynarodowe standardy jakości. Wdrażanie tych zasad już na etapie projektowania maszyn znacząco wpływa na zadowolenie klientów, co bezpośrednio przekłada się na wzrost sprzedaży i pozytywny wizerunek firmy.

Jakie narzędzia wspierają projektowanie maszyn i urządzeń dostosowane do wymagań rynku?

W dzisiejszych czasach, skuteczne projektowanie maszyn i urządzeń, które odpowiadają na rosnące wymagania rynku, wymaga wykorzystania odpowiednich narzędzi.

Kluczowe narzędzia wspierające projektowanie maszyn i urządzeń:

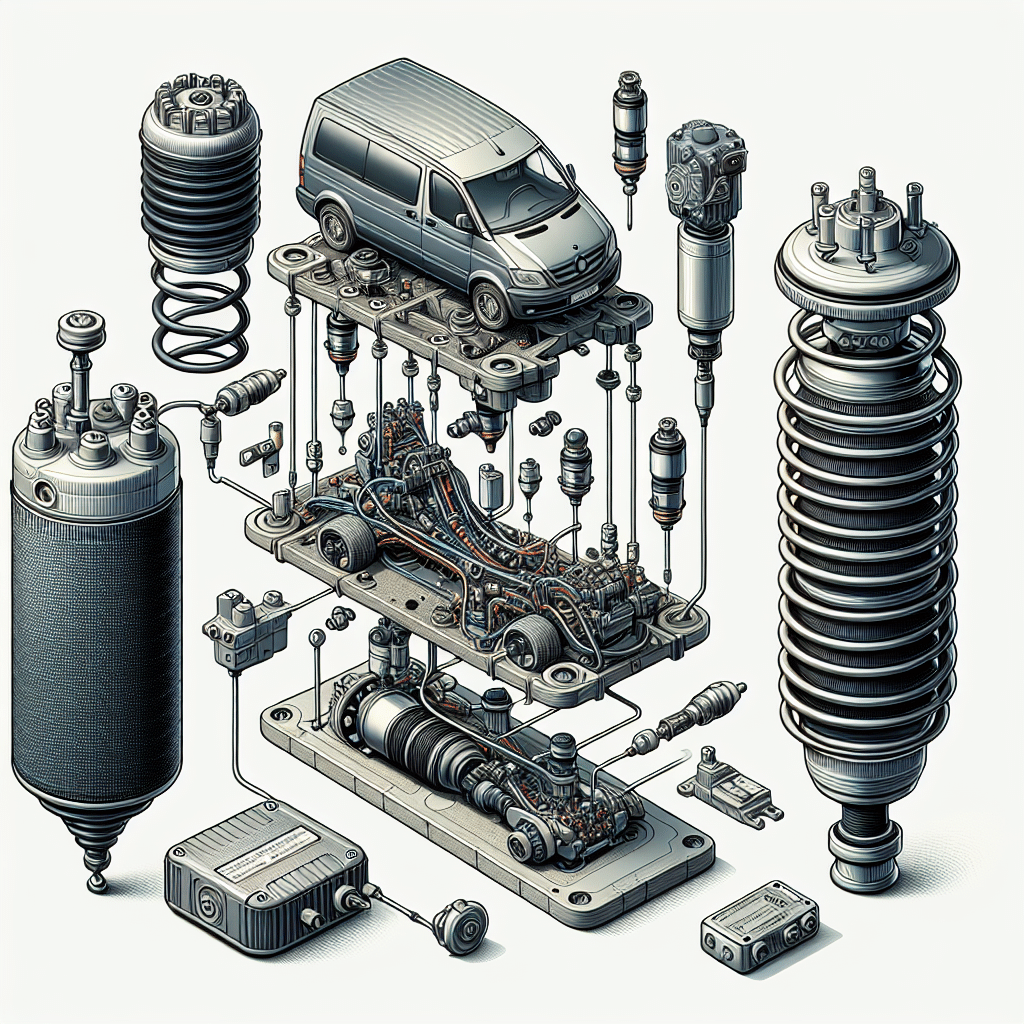

- Oprogramowanie CAD (Computer-Aided Design): Umożliwia inżynierom tworzenie precyzyjnych modeli 3D, co jest podstawą nowoczesnego projektowania. Programy typu SolidWorks czy AutoCAD pozwalają na wirtualne testowanie różnych wariantów konstrukcyjnych, zanim jeszcze powstaną fizyczne prototypy.

- Systemy ERP (Enterprise Resource Planning): Umożliwiają efektywne zarządzanie procesami produkcyjnymi, co bezpośrednio przekłada się na wzrost rentowności. Integracja systemów ERP z oprogramowaniem CAD pozwala na automatyczny przepływ danych między działem projektowym a produkcją, co minimalizuje ryzyko błędów i przyspiesza realizację zamówień.

- Internet Rzeczy (IoT): Umożliwia zbieranie danych w czasie rzeczywistym i optymalizację działania maszyn. Sensory IoT monitorują parametry pracy maszyn, takie jak temperatura, ciśnienie czy zużycie energii, co pozwala na wczesne wykrywanie potencjalnych awarii i planowanie prewencyjnych przeglądów.

Nowoczesne platformy coraz częściej łączą funkcje CAD z narzędziami do symulacji i zaawansowanego zarządzania danymi, wspierając procesy decyzyjne na każdym etapie projektowania. Wykorzystanie tych narzędzi przyczynia się do znacznego zwiększenia efektywności, skrócenia czasu projektowania i redukcji kosztów, co jest kluczowe w obecnym konkurencyjnym środowisku. Przykładowo, firma produkująca maszyny rolnicze zintegrowała system CAD z systemem ERP, co pozwoliło jej skrócić czas projektowania nowych modeli.

Jak wdrożyć innowacje w projektowaniu maszyn i urządzeń, aby zwiększyć konkurencyjność firmy?

Projektowanie maszyn i urządzeń w dynamicznie rozwijającym się przemyśle wymaga ciągłego poszukiwania nowych rozwiązań i elastycznego podejścia do zmian.

Skuteczne metody wdrażania innowacji:

- Wykorzystanie nowoczesnych technologii: Sztuczna inteligencja (AI) może być wykorzystana do optymalizacji procesów projektowych. Internet Rzeczy (IoT) umożliwia monitorowanie pracy maszyn w czasie rzeczywistym i zbieranie danych, które mogą być wykorzystane do dalszego doskonalenia projektów. Druk 3D pozwala na szybkie i tanie prototypowanie.

- Wprowadzenie analityki danych: Analiza danych z rynku i od klientów pozwala na lepsze zrozumienie ich potrzeb i oczekiwań, co przekłada się na tworzenie lepiej dopasowanych produktów.

- Współpraca z ośrodkami badawczymi: Nawiązanie współpracy z uczelniami technicznymi i instytutami badawczymi może wzbogacić proces projektowania o najnowsze wyniki badań i nowinki technologiczne.

- Prototypowanie i testowanie: Profesjonalne podejście do prototypowania i testowania jest kluczowe dla skrócenia czasu wprowadzenia nowych produktów na rynek. Wykorzystanie wirtualnych prototypów i symulacji komputerowych pozwala na wczesne wykrywanie potencjalnych problemów.

Inwestycje w innowacje technologiczne realnie przekładają się na wzrost przychodów. Stworzenie innowacyjnego i zintegrowanego podejścia do projektowania maszyn i urządzeń otwiera drzwi do zwiększenia rentowności i umocnienia pozycji na rynku.

Co należy uwzględnić w procesie projektowania maszyn i urządzeń, aby zminimalizować ryzyko potencjalnych błędów?

Aby efektywnie projektować maszyny i urządzenia, spełniać aktualne wymagania rynku i zwiększać rentowność przedsiębiorstwa, konieczne jest zwrócenie szczególnej uwagi na kilka kluczowych czynników. Zaniedbanie tych aspektów może prowadzić do kosztownych błędów i opóźnień w realizacji projektów.

Kluczowe elementy, które warto uwzględnić w procesie projektowania:

- Dogłębna analiza wymagań użytkowników: Przeprowadzaj szczegółową analizę potrzeb i oczekiwań użytkowników już na etapie koncepcyjnym. Brak zrozumienia potrzeb klienta jest częstym powodem niepowodzeń projektów.

- Wykorzystanie zaawansowanych technologii symulacyjnych: Wykorzystuj symulacje komputerowe, aby wykryć potencjalne problemy konstrukcyjne jeszcze zanim powstaną fizyczne prototypy.

- Iteracyjny proces projektowania: Wprowadź iteracyjny proces projektowania, który uwzględnia feedback od zespołu i użytkowników na każdym etapie.

- Solidna i szczegółowa dokumentacja: Zadbaj o stworzenie szczegółowej dokumentacji technicznej, która będzie zawierała wszystkie niezbędne informacje o projekcie.

- Przestrzeganie standardów jakości: Wprowadzenie i przestrzeganie standardów jakości, takich jak ISO 9001, zwiększa niezawodność procesów projektowych i produkcyjnych.

Dobrze zaplanowany proces projektowania, uwzględniający te elementy, znacząco zmniejsza ryzyko błędów i zwiększa satysfakcję klienta, co przekłada się na długoterminowy sukces firmy.

Jak analiza danych i feedback klientów mogą realnie poprawić proces projektowania maszyn i urządzeń?

Kluczem do skutecznego projektowania maszyn i urządzeń, które spełniają oczekiwania rynku i przynoszą zyski, jest zrozumienie, w jaki sposób analiza danych i feedback od klientów mogą ulepszyć proces projektowania.

Sposoby wykorzystania analizy danych i feedbacku w procesie projektowania:

- Identyfikacja trendów i preferencji: Analiza danych rynkowych i danych dotyczących użytkowania produktów pozwala na zrozumienie, czego oczekują klienci oraz jakie są ich preferencje.

- Poprawa funkcjonalności i użyteczności: Dane dotyczące sposobu użytkowania produktów dostarczają cennych informacji na temat tego, które funkcje są najczęściej wykorzystywane, a które wymagają poprawy.

- Wdrażanie ulepszeń i innowacji: Bezpośredni feedback od klientów dostarcza informacji o konkretnych problemach i potrzebach, co pozwala na wdrażanie ulepszeń i innowacji, które realnie odpowiadają na oczekiwania użytkowników.

- Szybsza reakcja na zmieniające się potrzeby rynku: Analiza danych i feedback od klientów pomaga szybciej reagować na zmieniające się potrzeby rynku i dostosowywać produkty do aktualnych trendów i wymagań.

Połączenie analizy danych i feedbacku od klientów może znacząco wpłynąć na innowacyjność i konkurencyjność firmy, co przekłada się na zwiększoną rentowność i lojalność klientów.

Aby skutecznie zrealizować projektowanie maszyn i urządzeń zgodnie z wymaganiami rynku, warto zapoznać się z ofertą zaawansowanej obróbki skrawaniem, która może znacząco wpłynąć na rentowność Twojego biznesu – kliknij tutaj, aby dowiedzieć się więcej: https://cmplast.pl/uslugi/projektowanie-i-budowa-maszyn.